氮化硅陶瓷在轴承行业中的核心应用与场景

作者:高可 | 来源: | 时间:

在前一篇文章《氮化硅陶瓷在高端轴承中的核心性能优势》中,我们介绍了氮化硅陶瓷的核心性能优势,一是卓越的物理性能,二是对极端环境的适应性,三是长寿命与高可靠性,那么,拥有这么多优势的材料,在轴承行业中又有哪些核心应用与场景呢?

一、新能源领域

1、风力发电机设备。氮化硅陶瓷轴承(混合型)已成功应用于变桨距控制系统和发电机轴承,并逐渐被应用于中等载荷的主轴轴承(接触应力≤2.5 GPa)。其耐盐雾腐蚀性能(腐蚀率0.002毫米/年)和高周交变应力性能(疲劳寿命是钢制轴承的3-6倍),结合自动润滑系统,能够支持风力发电机20年的设计寿命。预计到2026年,全球风力发电机陶瓷球市场(主要是氮化硅)的年产值将达到约11.2亿元人民币,到2030年预计将超过20亿元人民币。

2、新能源汽车。电机轴承必须能够承受高转速(>16,000转/分),而电机运行时产生的交变电磁场很容易诱发轴电流,氮化硅陶瓷轴承凭借其优异的电绝缘性能,能够阻断轴电流,有效防止电腐蚀。目前,特斯拉和奥迪等车辆的驱动电机中均采用了混合陶瓷轴承。

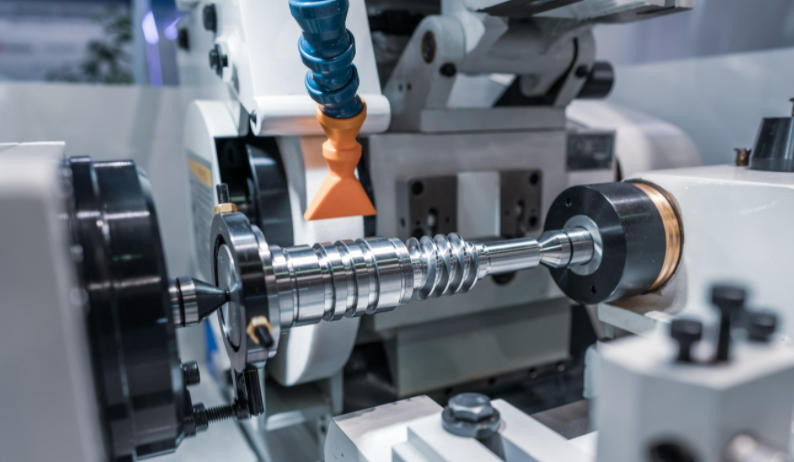

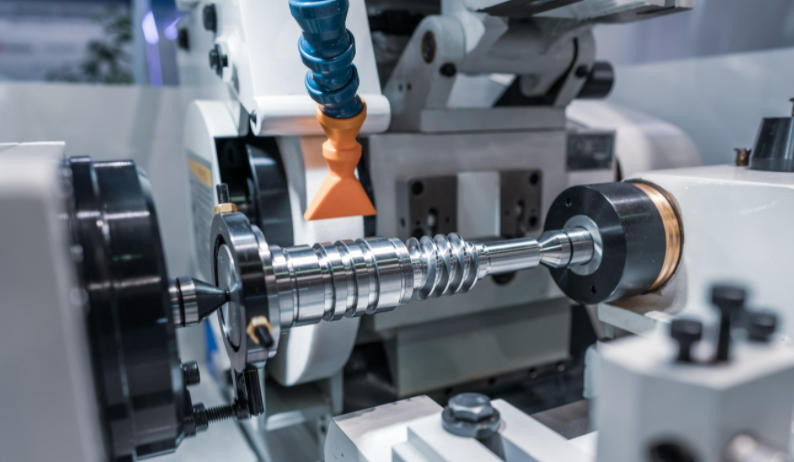

二、高端制造与精密机械

在高速机床/电主轴中,混合陶瓷轴承采用氮化硅滚动体和轴承钢套圈,支持最大转速DN值≤1.5×10⁶ mm·r/min(例如,对于φ20 mm的轴承,转速可达75,000 r/min)。这一性能是通过以下方式实现的。

离心力减少60% → 温升从ΔT = 120°C降低至60°C

径向刚度增加30% → 进给速度从8米/分钟提高到16米/分钟

振动幅度降低20分贝 → 表面粗糙度Ra从0.8微米改善至0.1微米

当与超微细油气润滑(油滴≤0.5微米)和金刚石刀具相结合时,铝合金的精加工效率可提高5至10倍(实际测量结果:Makino iQ500加工飞机部件的时间从45分钟缩短至4.5分钟)。

三、航空航天与国防

在飞机发动机/涡轮增压器中,氮化硅陶瓷具有优异的耐高温和耐高压性能。

一是极端环境耐受性,可长期耐受1200°C(空气)或1400°C(惰性气体)的高温,且在高达1000°C的温度下仍具有抗热冲击性能。

二是故障安全设计,自润滑功能确保在失油后仍能安全运行5分钟以上(具体时间取决于润滑膜再生温度范围,即-200至1200°C)。

三是能效提升,密度为3.2克/立方厘米(为钢材的41%),降低了转动惯量,从而使涡轮机响应速度提高40%,效率提升5.5%-8.2%,同时轴承系统温升降低35%-40%。

四是应用限制,必须避免冲击载荷大于4.5 MPa(以防止脆性断裂),且复杂部件的成本是合金部件的3-5倍。

四、医疗及专业设备

牙科钻头轴承作为高速牙科手机的核心部件,支持400,000–450,000转/分的超高速运转,并提供≥6个月(某些优化设计可达8个月)的临床使用寿命。氮化硅的低振动特性(噪音≤65分贝)显著减轻了患者在治疗过程中的疼痛。这些轴承采用混合陶瓷结构,440C不锈钢套圈、氮化硅(Si₃N₄)陶瓷球和聚酰亚胺保持架。陶瓷球的轻量化设计(密度为3.2克/立方厘米,比钢球低60%)和超高耐磨性(维氏硬度为1500–2000 HV,是钢的耐磨性的五倍)协同作用,显著提升了设备的性能。

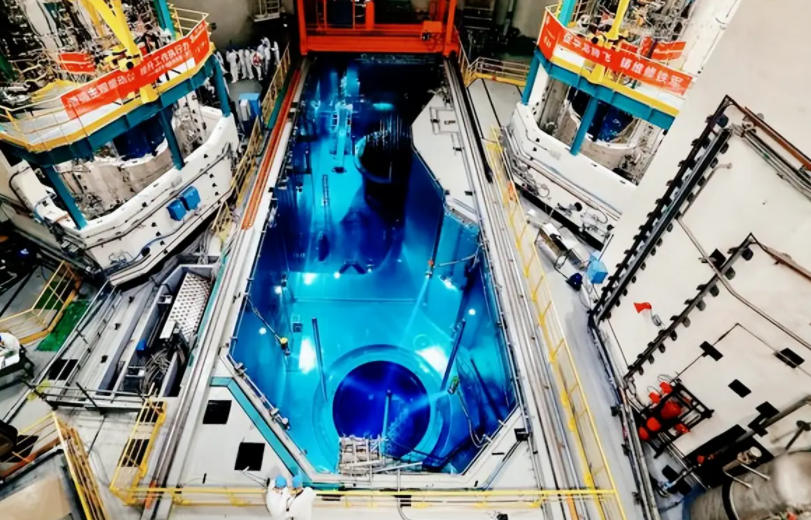

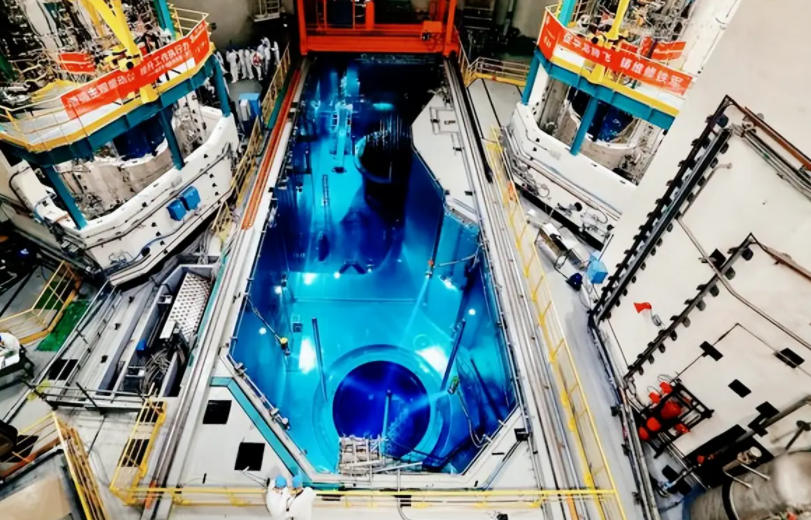

五、化学与能源

在核电设备中,氮化硅陶瓷具有优异的辐射稳定性,在核辐射环境中能保持稳定的材料结构和性能。其共价键合的晶体结构能够抵抗中子辐照引起的晶格畸变(在10⁷ Gy的剂量下体积膨胀<0.2%)。此外,在高温下形成的SiO₂氧化层能够动态修复微裂纹,有效抑制腐蚀和蠕变。这一特性使其适用于核电冷却泵中的轴承等关键部件,能够承受超过300°C的温度、15 MPa的压力以及含硼水和液态钠等冷却剂的长期腐蚀。此外,其自润滑特性(摩擦系数<0.1)使得设备能够长期无润滑运行(无故障运行超过12年),显著提高了核电设备的可靠性和安全性。